Analyse des vibrations des moteurs

Les moteurs électriques sont utilisés dans une large gamme d’applications industrielles. Aux États-Unis uniquement, il existe plus de 1,2 milliard de moteurs électriques de tous types. Les moteurs représentent 78 % de l’énergie électrique consommée dans les systèmes industriels, ce chiffre passant à 90 % dans les industries de la transformation. [1]

Beaucoup de ces moteurs sont essentiels à la sécurité ou à l’efficacité des opérations, ce qui rend leur fiabilité d’une importance vitale. La surveillance et l’analyse des vibrations des moteurs ou des machines peuvent fournir des données aux programmes de maintenance prédictive, permettant aux ingénieurs d’identifier et de réparer les problèmes avant qu’ils n’entraînent une réduction des performances ou des pannes.

Un nombre croissant d’industries prend conscience de l’importance de l’analyse des vibrations des moteurs. Parmi les applications avec moteur qui peuvent bénéficier de l’analyse des vibrations des machines, on trouve les équipements rotatifs tels que les pompes et les ventilateurs, les boîtes de vitesses, les compresseurs, les roulements et les éoliennes.

Certaines industries dépendent particulièrement des machines rotatives. L’industrie alimentaire et des boissons, par exemple, utilise de nombreux compresseurs, refroidisseurs et pompes pendant le traitement. Le suivi des vibrations des moteurs de ces derniers permet une intervention rapide pour éviter les temps d’arrêt qui pourraient entraîner la détérioration des ingrédients ou des lots de production.

L’industrie de l’eau doit éviter les temps d’arrêt de ses pompes pour maintenir la qualité de l’eau et les pressions pour garantir l’alimentation aux clients. L’analyse des vibrations des machines contribue à maintenir les pompes en bon état et permet aux services publics d’éviter les risques d’amendes et de sanctions pour non-approvisionnement.

Qu’est-ce qui cause les vibrations des moteurs ?

Bien qu’il soit normal que les moteurs génèrent de petites vibrations, de fortes vibrations ou tout changement dans les vibrations du moteur peuvent indiquer des problèmes. La vibration totale subie par un moteur peut être due à de nombreux éléments et connaître les causes possibles permet d’effectuer un meilleur diagnostic du moteur.

L’une des premières causes de vibrations est un déséquilibre : un point où un poids déséquilibré se déplace autour de l’axe de la machine, provoquant la vibration des composants rotatifs. Les déséquilibres peuvent être causés par des défauts de moulage ou des erreurs d’usinage, ou encore des problèmes de maintenance tels que des pales de ventilateur sales.

Les roulements peuvent être une cause majeure de vibrations. Des roulements desserrés peuvent entraîner la propagation des vibrations à d’autres composants. Un manque de lubrification entraîne une usure rapide des composants des roulements. Un chemin de roulement à rouleaux avec des tracés peut créer un mouvement chaque fois qu’un roulement se déplace sur la zone endommagée.

Les engrenages sont également une source potentielle de vibrations s’ils sont mal alignés. Des dents d’engrenage usées ou cassées peuvent choquer les unes contre les autres, provoquant une vibration potentiellement dangereuse.

Un autre facteur de vibrations est la stabilité du support auquel le moteur est fixé. Par exemple, si un moteur est mal fixé à son support, les vibrations peuvent endommager davantage les roulements. Un montage incorrect peut également entraîner l’usure et la fatigue des supports et des autres composants du moteur, tels que l’isolation du moteur.

Un montage inadéquat peut également entraîner un désalignement des arbres de la machine. Cela peut prendre la forme de désalignements angulaires, lorsque les axes et la pompe d’un moteur ne sont pas parallèles, ou d’un désalignement parallèle lorsque les axes sont parallèles, mais désalignés. Cela peut être causé par un montage incorrect du moteur et de sa chaîne d’entraînement ou peut se développer à la suite d’une utilisation au fil du temps. Ce dernier cas peut résulter d’un remontage défectueux, d’une dilatation thermique ou d’un changement de position des composants. Les vibrations peuvent également provenir de sources externes, par exemple de machines ou d’autres processus qui se connectent au moteur.

L’impact des vibrations des moteurs

Les vibrations pourraient indiquer des problèmes qui réduisent l’efficacité énergétique du moteur et qui, donc, augmentent les coûts. S’assurer que les composants du moteur sont alignés et ne subissent pas d’usure excessive peut aider à augmenter l’efficacité énergétique des moteurs et ainsi réduire les coûts d’exploitation. Bien que cela soit important, en particulier avec l’augmentation des prix de l’énergie, les plus gros problèmes surviennent lorsqu’un moteur tombe en panne. Une panne peut potentiellement entraîner des temps d’arrêt imprévus dans une usine et donc des pertes importantes peuvent survenir pendant la réparation du moteur. Pour cette raison, une enquête menée auprès d’utilisateurs de moteurs a constaté que plus de 70 % citent la fiabilité comme la première priorité de leurs programmes de maintenance des moteurs.

L’analyse a pris le cas d’un moteur de 315 kW avec un rendement de 95,5 % utilisé dans un processus continu. Avec un coût énergétique de 0,12 €/kWh et avec un moteur fonctionnant pendant 8 400 heures par an, le coût de fonctionnement du moteur sur une durée de vie de 20 ans serait de 6 992 856 €. Ce coût est extrêmement élevé par rapport au coût d’achat typique de 20 654 €.

Pourtant, le coût qui découle d’un arrêt du moteur est tout aussi important. L’analyse cite l’exemple d’un moteur utilisé dans l’industrie pétrolière et gazière, dont une panne pourrait entraîner des pertes de 252 442 € par heure. Une seule panne de dix heures sur la durée de vie de 20 ans du moteur entraînerait ainsi des pertes de 2 524 421 €. De même, des pertes importantes sont également possibles dans des industries telles que l’automobile, la fonderie de métaux ou encore l’alimentation et les boissons.

Bien que certaines pannes d’équipements soient instantanées, la plupart des pannes catastrophiques qui affectent la production sont le résultat de programmes de maintenance mal mis en œuvre, voire inexistants. Ces pannes sont en grande partie dues au fait que la direction considère la maintenance comme une dépense à minimiser si possible. Elle ne lui donne pas le statut légitime d’investissement dans l’avenir de l’entreprise.

Surveillance des vibrations des moteurs

Différents capteurs peuvent être utilisés pour mesurer les vibrations des moteurs, chacun travaillant sur des principes physiques légèrement différents pour détecter les mouvements dans le moteur testé. Certains capteurs fonctionnent avec des méthodes de contact direct et nécessitent donc un montage sur le carter du moteur, tandis que les dispositifs sans contact peuvent détecter un mouvement à distance par des moyens optiques ou magnétiques.

Les accéléromètres sont la méthode la plus couramment utilisée et fonctionnent en mesurant les changements de vitesse du composant. Ces changements se manifestent par des vibrations amenant l’accéléromètre à produire un signal électrique qui peut être traité pour produire des données de vibration utilisables. Les accéléromètres piézoélectriques sont le type le plus largement utilisé, car ils produisent un signal puissant et clair sur la plupart des fréquences.

Les autres types de capteurs couramment utilisés sont les jauges de contrainte et les capteurs à microphone. Les jauges de contrainte détectent les vibrations en mesurant le temps mis par un courant électrique pour traverser une grille qui se déforme en réponse au mouvement. Les capteurs à microphone peuvent détecter les changements dans les sons à haute fréquence et constituent une méthode rentable pour fournir des informations de base.

Une autre option consiste à employer des vibromètres portables qui peuvent être utilisés pour fournir une indication rapide sur les signaux de vibration, et ainsi indiquer un défaut sur une machine particulière. De nombreux techniciens de maintenance utilisent un vibromètre avec un sonomètre pour analyser les fréquences. Ces outils ont généralement une mémoire pour stocker les mesures et, souvent, possèdent un enregistreur de données pour collecter et stocker des données sur de plus longues périodes.

Un vibromètre typique est celui de la série MAC800 de Wilcoxon. Cet appareil offre des filtres de bande intégrés pour détecter les défauts tels que le déséquilibre, le désalignement ou le relâchement. Sa gamme de basses fréquences permet d’effectuer des lectures sur des machines fonctionnant à une vitesse aussi lente que 120 tr/min.

Bien qu’ils soient utiles pour permettre aux responsables de la maintenance de mesurer les vibrations des moteurs et autres équipements sans capteurs fixes, ces derniers sont généralement meilleurs, car ils effectuent une surveillance en permanence.

Analyse des vibrations des moteurs

Une analyse réussie des vibrations du moteur implique de quantifier le signal de la vibration capturé en plusieurs indicateurs, puis de suivre et de comparer ces métriques au fil du temps. Il existe trois grandes catégories d’analyse : les algorithmes de domaine temporel, de domaine fréquentiel et d’intelligence artificielle.

- Analyse de domaine temporel

- L’IA dans la surveillance de l’état des moteurs

Certains des indicateurs les plus couramment utilisés le sont dans l’analyse de domaine temporel. Il s’agit de l’accélération maximale, de la RMS d’accélération, du facteur de crête, de la RMS de la vitesse et de la RMS du déplacement.

L’accélération maximale est facile à voir et à calculer. Elle trace l’amplitude de la vibration du point le plus élevé de la forme d’onde enregistrée au point le plus bas et effectue un tracé par rapport à l’axe du temps. Cela donne une valeur d’accélération en G. Les valeurs d’accélération maximale peuvent s’avérer trop dépendantes de la fréquence d’échantillonnage du signal. Cela signifie que lors de la comparaison de plusieurs signaux, différentes fréquences d’échantillonnage peuvent rendre inappropriée la comparaison entre les accélérations maximales.

La RMS d’accélération est préférée à l’accélération maximale, car elle est indépendante de la fréquence d’échantillonnage et fournit ainsi une comparaison plus précise du niveau de vibration de deux signaux. La valeur efficace (RMS) est également plus susceptible d’être corrélée à l’énergie des vibrations. Dans l’ensemble, la RMS d’accélération est une mesure populaire et utile pour la surveillance de l’état des vibrations. Le facteur de crête est le rapport entre l’accélération de pointe et la RMS d’accélération. En tant que tel, il définit le degré de « pointe » d’un signal. Par exemple, une onde carrée aurait un facteur de crête de 1, tandis qu’un signal contenant des événements avec impacts intermittents pourrait avoir un facteur de crête très élevé. Ceci est utile, car un facteur de crête croissant avec le temps tend à indiquer une défaillance des roulements.

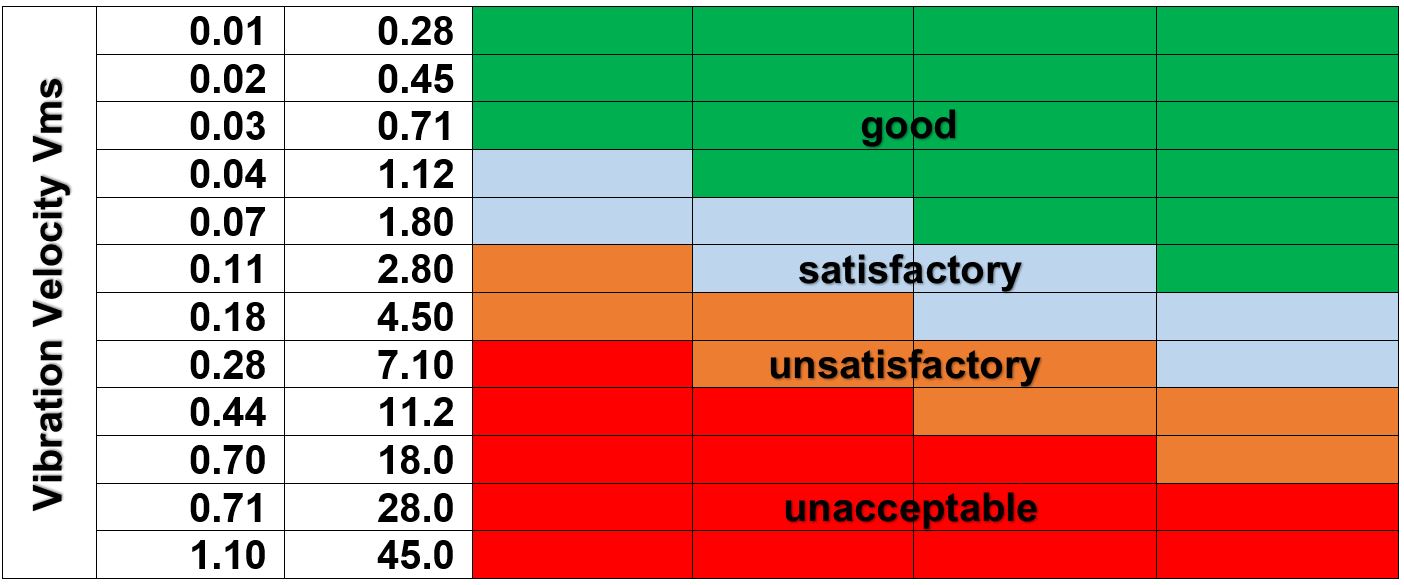

Un signal d’accélération peut être intégré pour obtenir la vitesse (proportionnelle à l’énergie) et le déplacement. Les valeurs RMS équivalentes peuvent être calculées pour obtenir la RMS de la vitesse et la RMS du déplacement. La RMS de la vitesse est une mesure importante, car il existe une norme ISO, 10816, qui définit la sévérité des vibrations pour différentes classes de machines. Étant donné que la vitesse correspond à l’énergie, il s’agit de la principale mesure de suivi dans le temps pour surveiller l’état des vibrations et fournir des informations aux programmes de maintenance prédictive.

Figure 1 : Tableau de la sévérité des vibrations selon la norme ISO 10816

La RMS du déplacement n’est pas aussi importante que la RMS de la vitesse, car les déplacements ont tendance à se produire uniquement à de très basses fréquences, ce qui signifie que les valeurs de déplacement seront souvent très faibles. Cependant, elles sont utiles dans les équipements rotatifs, car des arbres déséquilibrés et d’autres composants peuvent provoquer des déplacements importants. Analyse de domaine fréquentiel

Les vibrations subies par une machine sont composées de différentes fréquences. Par exemple, la vibration totale peut être composée de nombreuses vibrations différentes provenant du moteur, du roulement, de l’arbre d’entraînement ou de nombreux autres composants. Pour analyser ces nombreuses fréquences, des transformations de Fourier rapides (FFT – Fast Fourier Transforms) sont utilisées. La technique décompose le signal en toutes ses fréquences constitutives, le convertissant du domaine temporel au domaine fréquentiel.

Ce processus fournit l’amplitude d’accélération/vibration en fonction de la fréquence. Cela permet aux enquêteurs d’effectuer une analyse dans le domaine fréquentiel pour mieux comprendre le profil de vibration. La plupart des analyses de vibration seront effectuées dans le domaine fréquentiel.

Les FFT sont les meilleures pour analyser les vibrations lorsqu’il existe un nombre limité de composantes de fréquence dominantes. Lors de la caractérisation de signaux de vibration aléatoires, les densités spectrales de puissance (PSD – Power Spectral Densities) sont utilisées à la place. Cela permet de comparer les niveaux de vibration dans des signaux de longueurs différentes.

L’un des outils les plus importants de la maintenance prédictive est l’intelligence artificielle (IA). Combinée avec le machine learning (ML), elle offre de grandes possibilités d’améliorer la disponibilité des moteurs tout en réduisant les coûts. Selon McKinsey & Company, la maintenance prédictive basée sur l’IA peut améliorer la disponibilité jusqu’à 20 %, réduire les coûts d’inspection de 25 % et réduire les frais de maintenance annuels jusqu’à 10 %.

Le ML fonctionne à l’aide d’algorithmes pour opérer sur un ensemble de données de formation relatives à des facteurs tels que l’état et les performances des actifs, les taux de défaillance, les processus de maintenance, les cycles de charge et de service, ainsi que les conditions environnementales. À l’aide de ces données, l’algorithme crée un modèle mathématique pour décrire le système complexe et les interactions de ses composants. L’objectif est de prédire une variable « cible » dépendante telle que l’état des actifs ou la durée de vie restante. Lorsque de nouvelles données du monde réel sont introduites dans le modèle, sur la base de mesures réelles, le modèle renvoie un état ou une prédiction pour le moteur, permettant aux ingénieurs de prendre des décisions éclairées concernant sa maintenance.

Une grande partie du travail impliqué dans les méthodes basées sur l’IA peut être évitée en utilisant des solutions basées sur le cloud telles que Senseye. À l’aide des données déjà collectées, la solution génère des modèles de comportement qui aident les ingénieurs à prêter attention aux problèmes critiques.

Certains capteurs de vibrations peuvent facilement s’intégrer à un logiciel d’intelligence artificielle pour créer un système de surveillance de l’état. Un exemple est la carte pour capteur STM32 de ST qui permet à l’utilisateur de configurer des solutions de surveillance de l’état basées sur les vibrations qui utilisent les bibliothèques d’IAde détection des anomalies.

Maintenance prédictive et préventive

L’objectif de la mesure des vibrations est de s’assurer que les moteurs fonctionnent de manière optimale, en fournissant les performances requises et avec l’efficacité énergétique prévue aussi longtemps que possible. Les opérateurs de moteurs doivent garantir une disponibilité élevée de leurs moteurs, en particulier pour les processus critiques qui ne peuvent être interrompus sans entraîner de pertes importantes.

Bien que la maintenance préventive reste populaire, elle est dictée par des intervalles de maintenance prédéfinis qui accordent peu d’attention à l’état réel de la machine. Ces intervalles ne correspondant pas nécessairement aux calendriers de production, ils peuvent être perturbateurs et donc entraîner des pertes.

Par contre, la maintenance prédictive évalue l’état de l’équipement en effectuant une surveillance intermittente ou continue de l’état

La surveillance des vibrations du moteur joue ici un rôle crucial. En s’assurant que les utilisateurs de moteurs disposent d’une évaluation toujours à jour de l’état de leurs moteurs, ils peuvent s’assurer que les tâches d’entretien sont effectuées au bon moment, ce qui permet de maximiser la disponibilité, de maintenir l’efficacité et de réduire les coûts.

Stay informed

Keep up to date on the latest information and exclusive offers!

Subscribe now

Thanks for subscribing

Well done! You are now part of an elite group who receive the latest info on products, technologies and applications straight to your inbox.